|

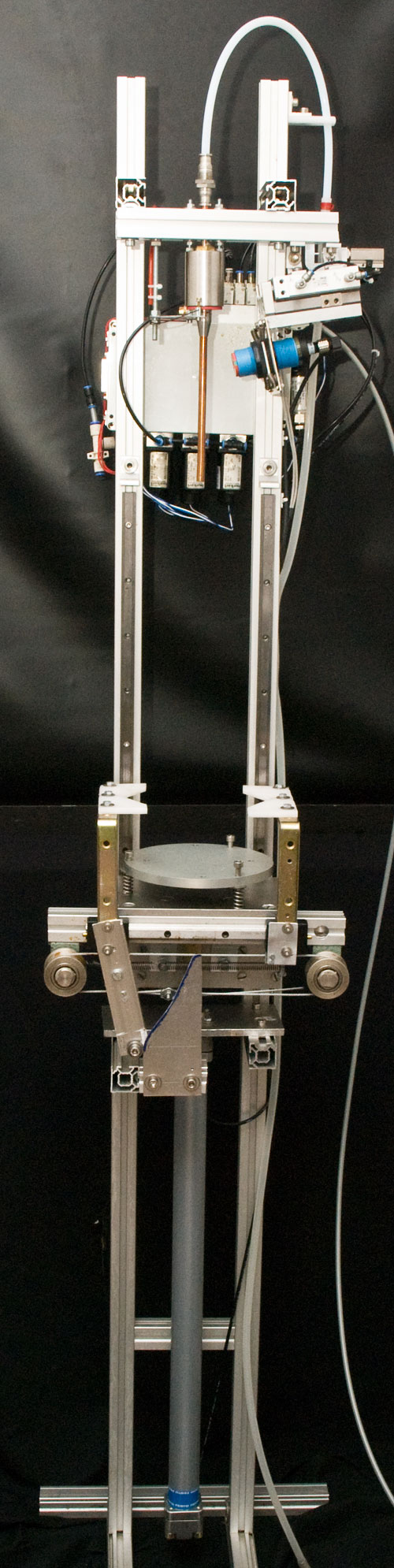

Hier ist die Gesammtansicht des automatischen Flaschenfüllers zu sehen. |

|

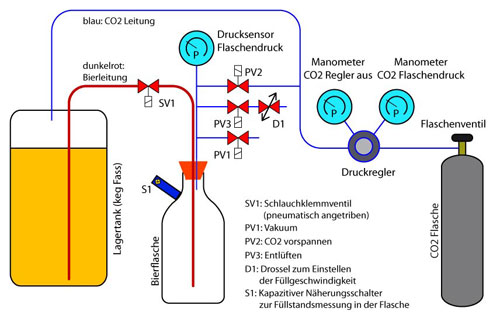

Hier ist das Pinzipschaltbild des Gegendruck Abfüllers zu sehen.

Auf die Pneumatik gehe ich hier nicht ein, da es zu aufwänig wäre.

Zunächst wird die Flasche Evakuiert, dann strömt CO2 ein bis die Flasche den Gleichen Druck aufweist, wie das Bierfass. Dann wird das CO2 Ventil geschlossen und das Bierventil und das Ventil zum Entlüften geöffnet. Das Bier flißt solange, bis der Füllstand in der Flasche den Sensor S2 erreicht. Dann wird das Bierventil geschlossen und abgewartet, ein Druckausgleich zwischen Flasche und der Umgebung erfolgt ist. Wenn sich der Faschendruck nicht mehr ändert, wird diese mittels Pneumatik in die Ruhelage bewegt.

|

|

Platform mit Flasche

Auf diees Platform wird die Flasche gestellt und dann mittels eines Pneumatikzylinders gegen den Füllkopf gedrückt.

Bedingt durch die Konstruktion, kann ich ohne Umbauten der Anlage Flaschen mit einem Volumen von 0,33 bis 2 Liter Füllen.

Die Platte, auf welcher die Flasche steht, ist gefedert, um so zusammen mit dem Dichtungsgumme am Füllkopf eine Dämpfungswirkung zu erzilen, wenn die Flasche gegen den Füllkopf gefahren wird.

Die Flasche wird beim hochfahren der Platform zentriert, so das immer gewährleistet ist, das das Abfüllrohr etwa in der Mitte der Flaschenöffnung positioniert ist.

|

|

Flasche am Füllkopf

Hier sieht man, wie die Flasche unter den Füllkopf gefahren ist. Der Sensor zur Füllstandsüberwachungwird mittels eines Zylindes gegen den Flaschenhals drückt. |

|

Details des Füllkopfes, Füllstandssensor und Flaschenerkennung

Der Edelstahlzylinder ist der eigentliche Füllkopf. Gegen diesen wird die Abzufüllende Flasche gedrückt. Das Kupferrohr ist das Füllrohr. der Schwarze Schlauch ist der Anschluß zu den Ventilen PV1 bis PV3 wie Oben zu sehen ist.

Der Blaue Zylinder ist ein Kapazitiver näherungssensor. Mit diesem Überwache ich den Füllstand in der Flasche. Erreicht der Pegel innerhalb der Flasche etwa die Mitte des Sensors, wird dieser Aktiv. Die Steerung schaltet dann das Bierventil ab.

Dieses Hufeisenförmige Blechstück stellt die Erkennung der Flaschen dar. Es ist eine Lichtschranke, welche mittels Lichtleitern realisiert wird. Auf der rückseite des Füllkopfes ist die Empfänger- und auf der Forderseite die Sendefaser angebracht. Der eigentliche Sensor ist im Schaltkasten untergebracht. Die Position der Lichtschranke ist nur ca. 1mm unterhalb des Dichtungsgummis angeordnet, so das sicher erkannt wird, wenn die Flasche geen den Füllkopf gefahren ist. |

|

Lichtleiter Sensor

Hier ist der Sensor zu sehen, welcher zusammen mit den Lichtleitern dir Flasche erkennt. Man kann die Ansprechschwellen digital programmiern. |

|

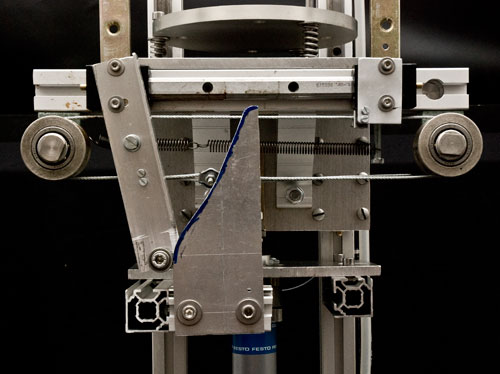

Zentriermechanik

Hier ist zu sehen, wie die Zentriermechanik arbeitet.

die beiden Arme, sind vorne an einer Führung befestigt. Unter der Führung läuft ein Drahtseil auf Rollen. Auf der unteren Seite der Rollen sind die Enden des Drahtseiles zusammen gefklemmt. Der rechte Zentrierarm ist an der Oberseite des Drahtseiles festgeklemmt, und der Linke Zentrierarm an der Unterseite des Drahtseiles. Wird das Drahtseil jetzt bewegt, bewegen sich die Zentrierarme genau in entgegengesetzte Richtungen.

Mittels einer Feder wird der linke Zentrierarm nach rechts gezogen. Normalerweise wären die Zentrierarme also geschlossen.

Damit das am unteren Ende nicht der Fall ist, habe ich eine Kurvenscheibe gesägt, welche dafür sorgt, das die Zentrierarme in der Unteren Position auseinander fahren. Abgetaste wird die Kurvenscheibe vom linken Zentrieram, an dessen unteren Ende ein kleines Kugellager angebracht ist. |

|

Silklemmung Linker Zentrierarm |

|

Seilklemmung Rechter Zentrierarm |

|

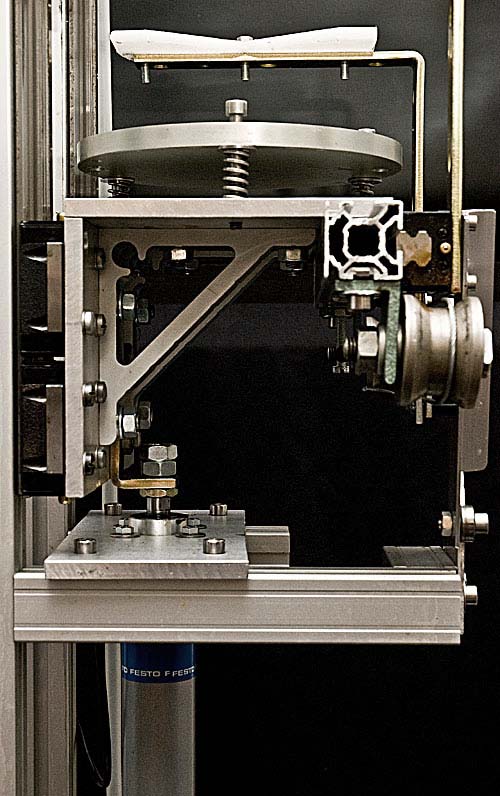

Seitenansicht Abfüllplatform

Hier ist die Seitenansicht der Abfüllplatform zu sehen.

An dem rechten vorderen Profil ist die Zentriermechanik montiert.

Der Pneumatikzylinder zum anheben der Platform ist mittels zweier Profile und einer AL-Platte mit dem Rahmen verbunden. Die Kupplung der Kolbenstange zur Abfüllplatform ist "lose", d. h. es ist ca 1mm Luft, um ungenauigkeiten zwischen Zylinder und Plaformführung auszugleichen. |

|

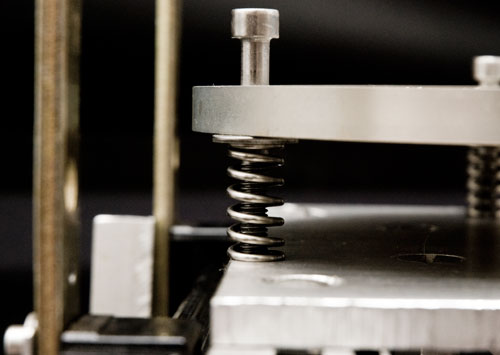

Federung der Abfüllplatform

Die Platform wir mittels drei Federn bedämft, wenn die Flasche gegen der Füllkopf gefahren wird.

|

|

Sensor untere Platformposition

Hier handelt es sich um einen Reflexlichttaster, der aktiv wird, wenn sein ausgesendetes Licht Reflektiert wird. Das Licht wird hier von der Rückseite der Platformführung reflektiert. |

|

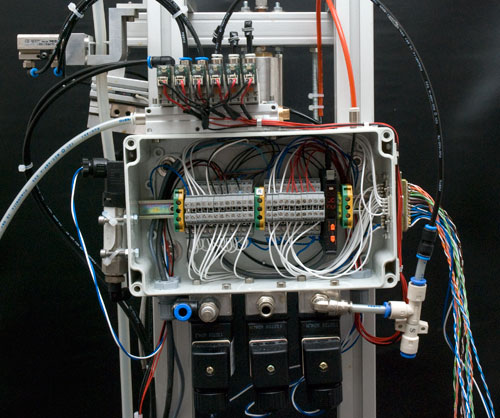

Schaltkasten mit Ventilen

Hier ist der Schaltkasten mit den daran befestigten Ventilen zu sehen. Die Verbindung zur Steuerelektronik erfolgt über Ein Kabel mit D-25 Steckern. An diesem Schaltkasten ist auch der Steckeranschluß für den Fusschalter angebracht.

Unten sind die 3 Gasventile PV1 .. 3 zu sehen. Auf der Linken Seite der Box ist der Drucksensor zu sehen.

Das Teil, welches so aussiht, wie ein T-Stück ist die Venturi Düse, mit der ich die Flaschen evakuiere.

Auf der Oberseite ist der Block mit den Pressluftventilen gut zu erkennen. hier werden nur 4 ventile benötigt. |

|

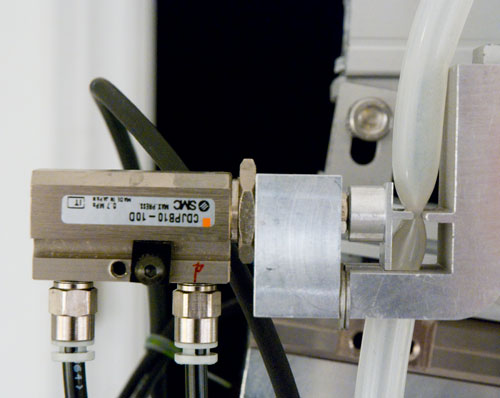

Schlauchklemmventi geschlossen

Hier ist das Schlauchklemmventil zu sehen, welches als Bierventil dint. Es kommt nur der Schlauch mit dem Bier in Kontakt. Dieser kann leicht gereinigt und ausgetauscht werden.

Als Schlauch verwende ich einen 10x1 (Außendurchmesser x Wandstärke) Silikonschlauch.

|

|

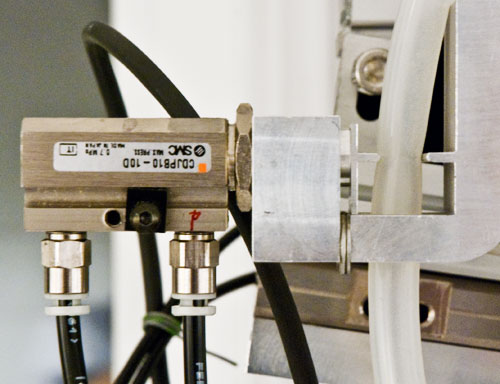

Schlauchklemmventil geöffnet

Der Antrib des Ventils erfolgt pneumatisch mit einem kleinen Zylinder. Das Ventil schaltet auch schnell genug den bierfluss aus.

|

|

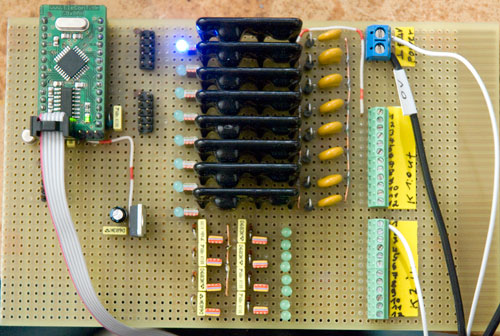

Steuerung der Abfüllanlage

Herz der Steuerung ist ein AVR ATMEGA168 Mikrocontroller. Diesen habe ich fertig als kleine Platine bezogen. Auf der oberen hälfte die schwarzen Teile sind Halbleiterrelais für die Ausgänge, um die Ventile mit 24V anzusteuern.

Unten ist die Eingansschaltung für die Eingänge, da die Sensoren ebenfalls mit 24V betrieben werden, und der Pegel erst auf knapp 5V reduziert werden muss.

Aufgebaut auf einer Lochraster Platine.

|

|

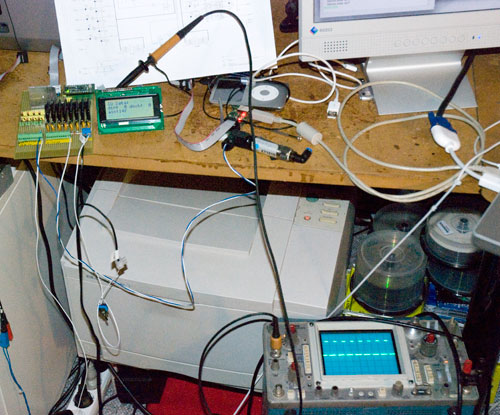

Firmwareentwickung der Steuerung

Hier ist die Steuerung mit angeschlossenem Display und Drucksensor zu sehen. Mit dem Oszi kann habe ich einige Signale am Display gemessen. Das Display war bei der Fehlersuche im Programm recht hilfreich.

|

|

Technische Infos:

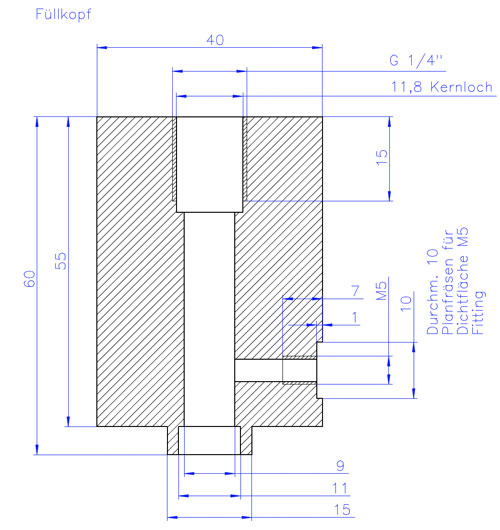

Einige Schaltpläne und Zeichnungen als PDF zum runterladen (klick auf das Bild links) |